本研究開発のストーリー

目標

超伝導加速空洞は消費電力を低く抑えられますが、材料にレアメタル「ニオブ」を使うため初期コストが高いという難点があります。また、加速空洞の内面は極限まで滑らかであることが求められます。

成果

日欧の共同開発により、内面が滑らかで継ぎ目のない銅製の本体に、ニオブをコーティングした空洞が完成しました。KEKでの性能試験の結果、最大加速勾配が目標値を超えました。

未来

コーティング前の空洞内面の滑らかさをさらに向上させ、銅製空洞の性能の向上を目指します。

背景

超伝導加速空洞*1を利用した加速器が、近年、世界各地に建設され、各種の新しい実験を可能にしています。超伝導加速空洞とは電気抵抗がほぼゼロの状態で粒子を加速できる装置で、消費電力を低く抑えられます。

加速空洞は加速器の荷電粒子(電子や陽電子など)の通り道に設置して、粒子を加速するために使われるもので、高周波を効率的に蓄積するために設計された膨らみ「セル」があります。セルの内面は設計通りであることと、鏡のように滑らかであることが求められます。わずかでも段差や突起があると、そこを通る高速の荷電粒子により空洞が発熱する恐れがあるためです。発熱すると超伝導状態を保てなくなり、加速器の運転ができなくなります。

*1.超伝導加速空洞

加速空洞とは内部に送り込んだ高周波が作る電場で荷電粒子を加速する加速管で、超伝導と常伝導に分類できる。超伝導加速空洞は、空洞を極低温に冷却して超伝導化することで、常伝導加速空洞に比べて高周波損失を10万~100 万分の1にできるため、主として高加速電界かつパルス連続波で運転する加速器に用いられる。超伝導加速空洞ではニオブ(原子番号41の金属元素。元素記号はNb)、常伝導加速空洞では銅が材料として用いられる。

しかし、超伝導加速空洞では、材料に「ニオブ」を使うため初期コストが高くなります。そこで、空洞本体を「銅」で製作し、内面にニオブをコーティングすることで、廉価な超伝導空洞を実現する研究が盛んに行われています。ニオブのコーティング厚さは5~10 µm程度が適切とされていて、きれいにコーティングするためには、下地の銅表面を粗さ0.1 µm程度に研磨する必要があります。研磨の時間とコストを減らすためにも、下地のセル内面が滑らかであることが求められます。

コーティングの下地には継ぎ目のない空洞が理想的ですが、加速空洞は特殊な形をしているので継ぎ目なし(シームレス)で作ることは難しく、それまでフルシームレス空洞は開発されていませんでした。

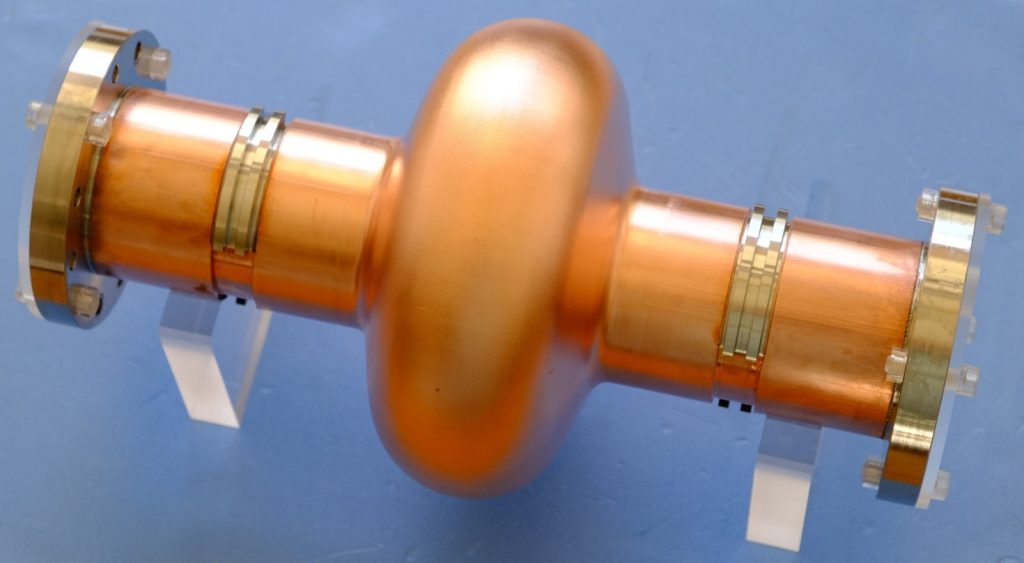

世界初の継ぎ目なし加速空洞の製造に成功

KEK 共通基盤研究施設 機械工学センターの山中 将(やまなか まさし)教授は、日本ニューロン株式会社との共同研究により、2023年10月、塑性加工法 液圧成形*2を用いて、1本の銅パイプから、一体型のフルシームレス空洞(図1)を製造することに世界で初めて成功しました(KEKプレスリリース 「世界初の継ぎ目なし加速器心臓部の製造に成功〜次世代加速器のコストダウンに貢献~」2023年11月2日)。

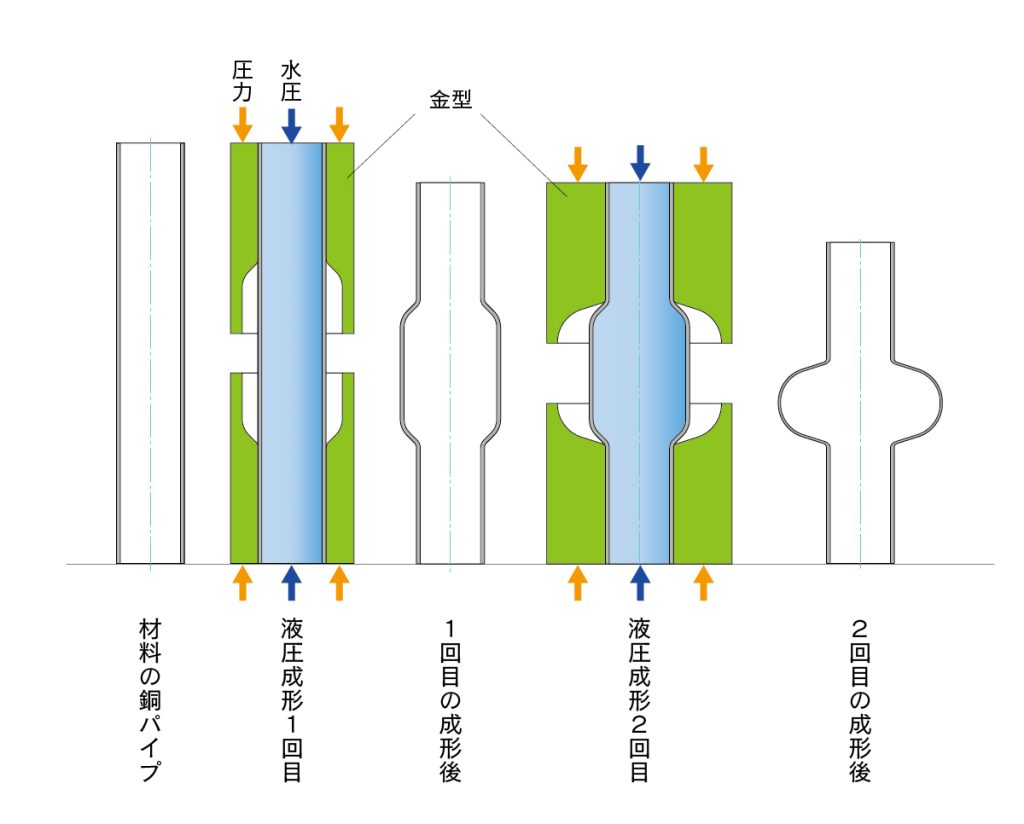

*2.液圧成形

パイプの外側に金型を配置し、パイプ内に高い液圧を加えることによりパイプを膨張させて成型する加工方法。バルジ加工ともいう。製管や自動車部品の製造に用いられる。加工条件は内圧とパイプの押し込み量である。

液圧成形では、パイプの外側に金型を配置し、パイプの内部を水で高圧にして軸方向に圧縮し、金型に沿って変形させることにより空洞を作ります。1本のパイプを一気に空洞形状に成形するのは難しく、図2に示すように、成形を2段階に分けました。今回開発した空洞は、成形前のパイプ内面の粗さが1 µmで、成形後が3 µmです。成形による表面の荒れを十分に小さく抑制できました。

コーティングと電界性能試験

本研究は欧州合同原子核研究機構(CERN)との協定の下に行われており、完成した2台の銅フルシームレス空洞はコーティング作業のためCERNに送付されました。CERNは30年以上のニオブコーティングの実績があり、ヒッグス粒子を発見した世界最大のLHC加速器では、ニオブコーティングを施した400 MHz銅空洞が実用化されています。

電解研磨により空洞内面を粗さ0.1 µm程度に仕上げた後に、マグネトロンスパッタリング*3による内面のニオブコーティングが行われました。ニオブ膜の厚さは約5 µmです。

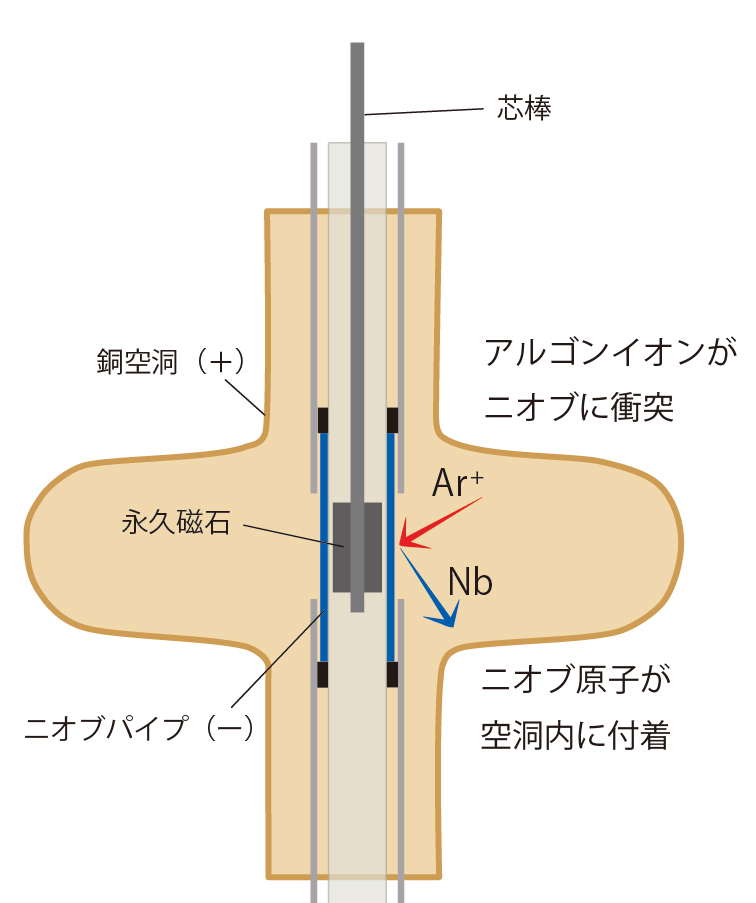

*3.マグネトロンスパッタリング

金属などのごく薄い被膜を、ガラスなどの基板の上に生成したものを薄膜と呼びます。薄膜は、スマホのタッチパネル・カメラやメガネのレンズの反射防止膜・太陽電池など、身近な製品に広く使われています。

スパッタリングは真空を用いた薄膜形成方法のひとつです。真空容器内に薄膜にしたい材料(ここではニオブ)と薄膜を形成したい基板(ここでは銅空洞)を入れて、アルゴンガスを導入します。材料側を陰極、基板側を陽極として高電圧をかけてプラズマを生成し、アルゴンイオンを陰極(ニオブ)に衝突させます。するとニオブ原子が叩き出されて、銅空洞内面に付着し、ニオブの薄膜が形成されます。

マグネトロンスパッタリングは材料の裏側に磁石を配置する手法で、磁場によりアルゴンイオンの生成が促進され、成膜速度を早くすることができます。銅空洞内壁へのマグネトロンスパッタリングの模式図

芯棒を上下させてコーティング位置を変える

コーティングの後、空洞はKEKに返送され、超伝導リニアック試験施設(STF)にて空洞の加速性能を調べる「電界性能試験」が行われました。

加速空洞は、加速器の荷電粒子の通り道に設置されます。そこにマイクロ波を送り込むと空洞の形状によって異なる電界が生まれ、荷電粒子にエネルギーを与えて加速することができます。

電界性能試験では、液体ヘリウムを満たした容器に真空にした加速空洞を浸し、超伝導状態にします。さらに空洞内部に約1.3 GHzのマイクロ波を入力し、どの程度高い電界が発生するかを調べます。空洞の性能は加速勾配(単位:MV/m)で表され、単位長さあたり、どの程度、荷電粒子を加速することができるかを示します。試験は、加速器研究施設 応用超伝導加速器イノベーションセンター(iCASA)の荒木 隼人 技術員が担当しました。

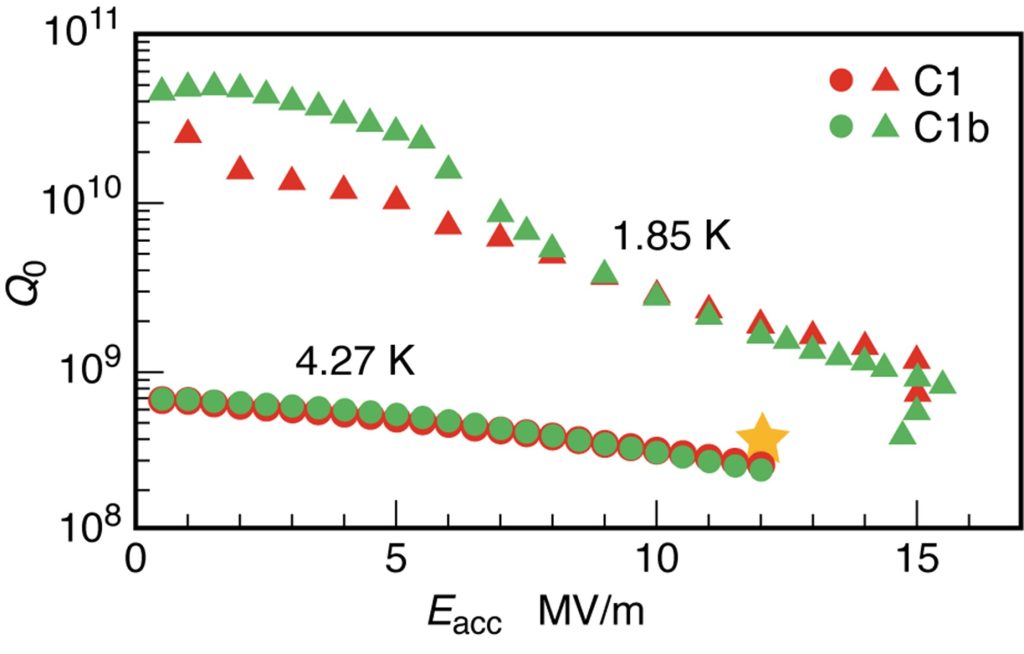

☆印はCERNの目標値を示す

その結果、加速勾配は4.2 K(常圧での液体ヘリウム温度)におけるCERNの目標値12 MV/mを達成しました。Q値は消費エネルギーの逆数を示す指標で、値が大きいほど省エネと言えます。

その後、液体ヘリウムを減圧し、さらに低温の1.85 Kにおいて最大加速勾配、最大Q値を測る試験を行ったところ、最大加速勾配は15.7 MV/mに到達しました。

KEKでは多くのニオブ製の1.3 GHz空洞の性能評価をしていますが、ニオブコーティングされた銅空洞の評価は初めてです。初号機としては、良好な結果を得ることができました。

今後の展望

コーティング前の空洞内面の粗さを良くすると、空洞性能が向上することが知られています。より滑らかにするための方法を検討しています。さらに、従来の継ぎ目のあるコーティング空洞との比較実験を行い、フルシームレス空洞の優位性を確認します。コーティング研究の飛躍的な進展を期待しています。

謝辞

銅空洞の液圧成形は日本ニューロン株式会社で行われました。同社の西 勇也 氏、西森 一喜 氏との共同作業の結果です。本研究は公益財団法人天田財団の2021年度一般研究開発助成「液圧成形によるシームレス加速空洞の製造」を受けました。またKEKの山本 明 名誉教授の橋渡しによって、CERNより銅空洞に関する多くの助言を得ました。感謝申し上げます。